2023-06-09

2023-06-09 2128

2128随着制造业发展,很多企业暴露出了一些问题,不能合理安排生产计划,企业资源无法有效利用,产品进度和质量难以把控等等,主要表现在以下几个方面:

(1)订单数量是多少?进度如何?哪些工序未按计划开始?哪些工序未按计划完工?

(2)各产线、设备、班组目前有哪些任务?在什么时间开工和完工?需要准备的物料是否充足?

(3)生产过程中,是否有不合格产品,不合格率是多少?主要是由于哪个工序造成的?该如果改进?

(4)各设备的维保计划是否合理?是否与考虑了与集中生产时间存在的冲突?

(5)如何追溯产品的生产过程信息?在什么时间、在哪台设备、用什么材料做的,当时的工艺参数是怎样的?

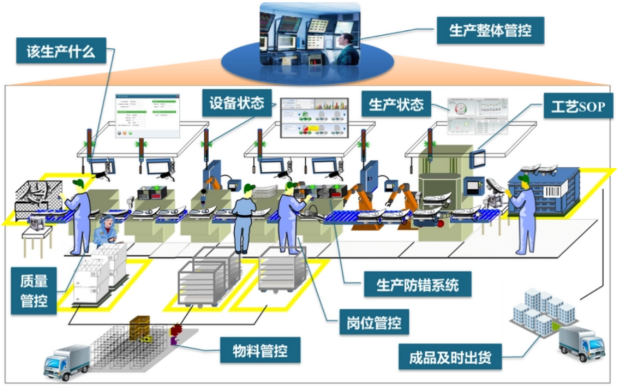

在这种情况下,由于MES系统能够帮助企业实现计划、调度、跟踪、控制和数据收集等多种功能,大大提高生产效率和品质控制水平,也就成为制造企业优化管理流程、提高生产效率的重要工具。

但不是所有企业都能如愿实施MES系统达到理想效果,有3个深坑诱导无数企业前仆后继跳进去:

1、不考虑信息化软件的融合问题

通常要上MES系统的企业都有一定信息化基础,例如ERP系统,PLM系统等,在选择MES系统过程中,不少企业没考虑到各软件间的集成问题,容易造成信息孤岛。

2、需求对接不清楚

企业员工与实施人员对接需求时没有转换成详细方案,执行过程中有问题不反馈,压在心底,不协商解决,都会导致当开发人员根据业务流程文档开发完成后,业务人员发现不是想要的,需要重新开发,浪费了时间和资源。

3、不考虑需求胡乱上功能

许多企业在知道了MES系统的功能模块以后,尤其是看了它们的作用,很满意,就说必须要全部都上,却不知道这种行为会造成相对较高的成本与实施的失败率。

可以说,MES系统在企业整个的生产过程中并不是独立的一个部分,因此在选择MES系统功能的时候,不能脱离实际,要根据公司信息化程度,合理规划实施进度,才能节时、省力、降本,提高MES项目的成功率。

益普科技深耕制造业转型十余年,致力于用互联网技术解决生产制造企业车间数字化的需求,提供设备联机管理系统、CIM、MES、EAP、QMS等数字化工业软件及设备集成方案,用数据+算法“快速构建数字化车间”,帮助企业对抗内外部复杂系统的不确定性,从而提高企业的资源配置效率,打造核心竞争力。

上一篇: “智造者说”第2期 | 凤凰涅槃:谁决定“一把手项目”的生死? 下一篇:企业必修课 | 半导体行业转型离不开MES